剖析干蚀刻作用、制程及其原理

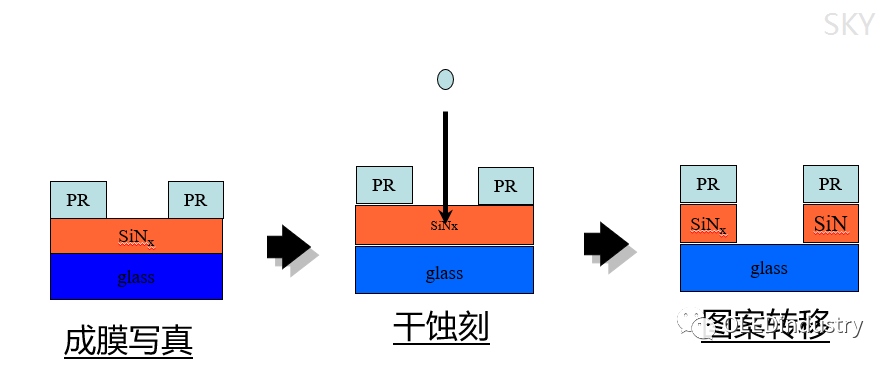

干蚀刻:利用不易被物理、化学作用破坏的物质光阻来阻挡不欲去除的部分,利用电浆的离子轰击效应和化学反应去掉 想去除的部分,从而将所需要的 线路图形留在玻璃基板上。干蚀刻等向性蚀刻与异向性蚀刻同时存在。

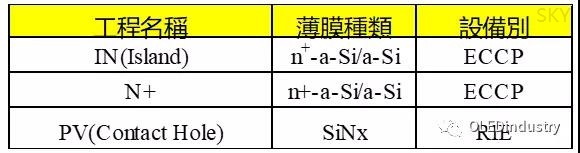

DET制程介绍

Dryetching(干蚀刻)

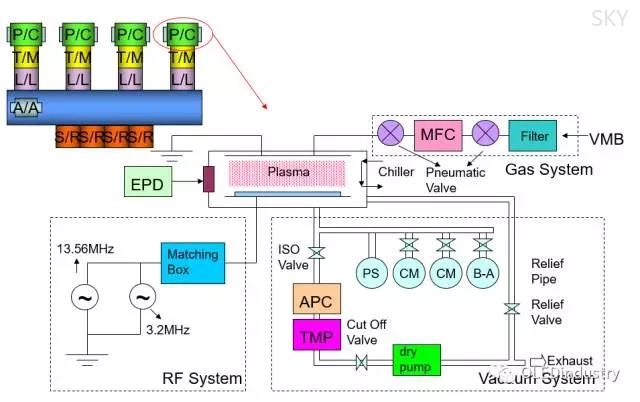

将特定气体置于低压状态下施以电压,将其激发成各种不同的带电荷离子、原子团、分子以及电子(这种物质状态称为Plasma)并利用这些解离后带能量的反应性的离子及原子团,对特定层膜加以化学性的蚀刻及离子轰击,达到膜层去除的一种蚀刻方式。

Dry etching中起作用的主要是radical和ion。Radical是电中性,因为化学性质很活泼,所以和膜表面分子发生反应,可达到膜层去除的作用。反应生成物作为gas被排气。

带正电的ion被selfbias的负电位吸引几乎垂直撞向基板,轰击膜层表面的分子键合,促进radical的化学反应,并使表面产生的反应物脱落。

Etching是以radical为主,还是以ion为主。

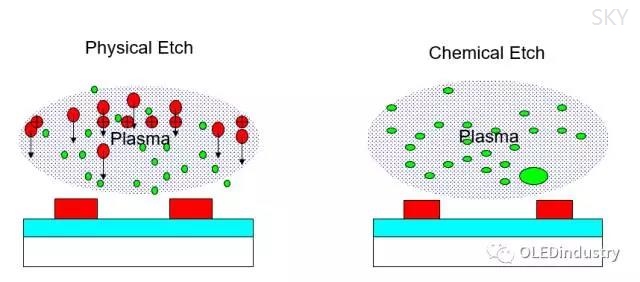

根据使用的不同,Dry etching分为2种:Physicaland Chemical etching

Plasma在干蚀刻中的应用

在高周波电场中电子被来回加速,加速后的电子轰击气体分子或原子,使分子或粒子解离出新的电子(α作用) 而产生Ion,或者使分子解离为高活性的自由基。高活性的自由基会和玻璃基板表面所镀的薄膜物质进行反应。

因此Plasma被用在半导体,LCD行业中Etching的工艺中,多用在硅和硅的化合物(SiNx、SiOx 等)的蚀刻工艺,随着设备的改进,也可用于金属铝的蚀刻。

Plasma蚀刻设备昂贵,但生产过程中耗费的Material非常少, Plasma蚀刻的优点在于:蚀刻的精确度很好,速度快,蚀刻均一性好,化学品消耗低(较酸液蚀刻)。

干蚀刻:

电浆的组成:电子、离子、原子团、各种中性原子和分子。

电子的作用:维持电浆的存在;

离子的作用:进行物理性蚀刻;

原子团的作用:进行化学性蚀刻。

物理性蚀刻:利用辉光放电产生的正离子轰击膜层,造成非等向性蚀刻。

化学性时刻:利用Plasma中的反应性粒子与膜层发生化学反应,造成等向性蚀刻。

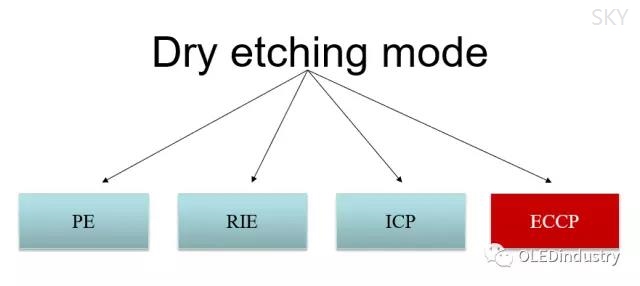

Dry ETCH mode

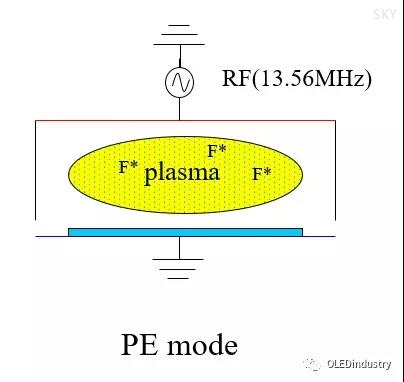

PE mode

PE=Plasma etch (电浆蚀刻)uChemical (radical F*)

RF generator接在上电极,基板位于下电极上。在蚀刻中利用中性基(radical) 与基板的的化学反应进行etching,是等向性蚀刻(isotropic) ,低ion bombardment效应

lower etch rate

Lower uniformity

对panel造成的damage很少

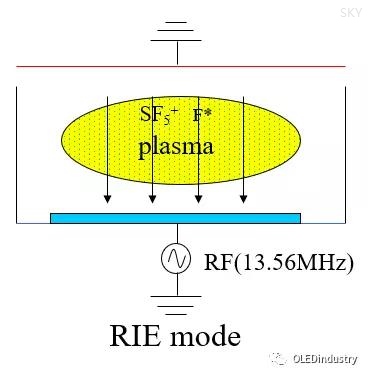

RIEmode

RIE=Reactive ionetch(激发态离子蚀刻)

Reactive ion etching

Chemical +physical (ion)

RF接到放置基板的下电极,(因电子质量<<ion质量,在接近RF端会产生一自我感应负偏压)使带正电的粒子受到负偏压的吸引而加速,几乎垂直对基板进行粒子轰击(ion-bombardment),促进 radical的化学反应。

低压实行process

非等向性蚀

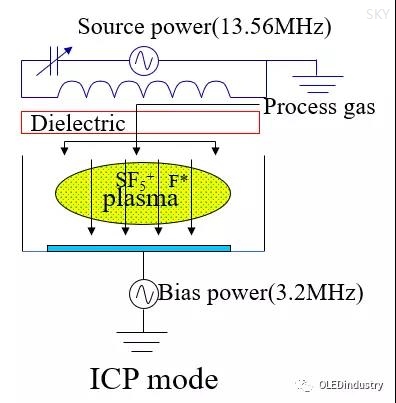

ICPmode

ICP=InductivelyCoupled Plasma(电感耦合等离子体蚀刻)

Chemical +physical (ion)

上部是coil状的诱导电极,下部是bias电源。在线圈状电极的磁场作用下,plasma中的电子和ion会做水平方向的螺旋运动,因此只有少量的电子被电极吸收,电离率比其他的type高2倍,下部的bias电机吸引ion轰击基板,进行etching,能达到高密度plasma及高etch rate。

非等向性蚀刻

一般会产生particle。

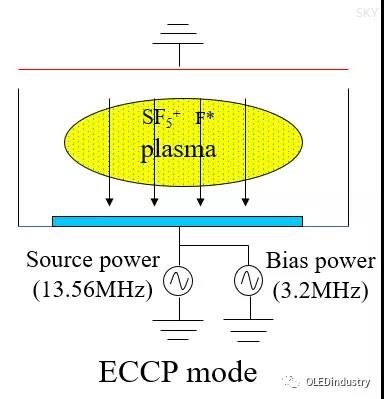

ECCP mode

ECCP=EnhancedCapacitance Coupled Plasma(增强型电容耦合等离子体蚀刻)

Chemical +physical (ion)

在下极板接有两个power.其中source power主要用来解离gas以产生plasma; bias power主要用来调节plasma的状态 ,以加强离子的轰击效应,所以Plasma的密度虽不是很高,但依然能达到较高的蚀刻速率。

非等向性蚀刻

高etch rate

干蚀刻于制程上的应用

EPD(End Point Detector)

目的:利用etching从开始到结束特定波长光强度的变化,检测出最佳蚀刻终点, EPD测量的光的强度的变化有两种。

EPD的测量途径有两种:测量生成物(下降型)和测量反应物(上升型)。

DryEtching制程评价

基础评价

1、 蚀刻速率 (Etching Rate )

2、 蚀刻均一性 (Uniform):表示1枚panel内若干点之间E/R 的偏差: Uni.=(Max-Min)/(Max + Min)

3、 选择性 (Selectivity): 被etching的膜和下层膜的E/R的比例 S=E.R.(a-Si)/E.R.(SiNx)

形状评价

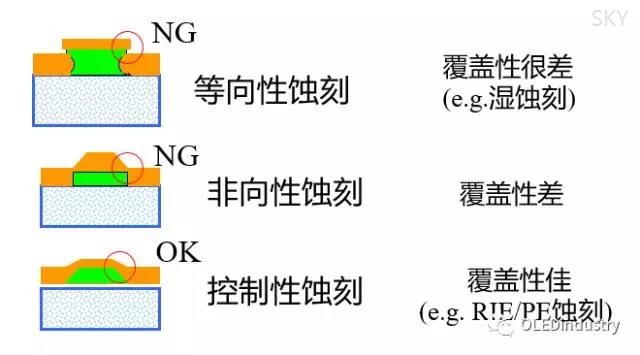

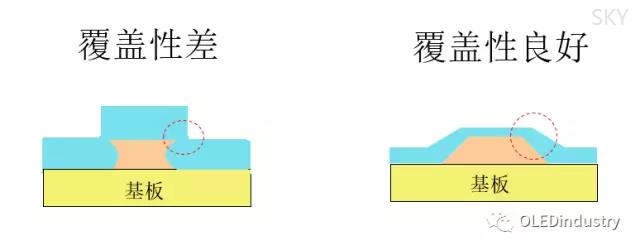

1、断面形状(Taper )

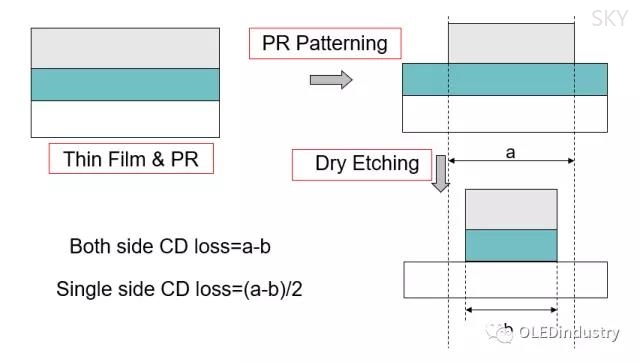

2、CD Loss(Critical Dimension Loss): etching前的resist线宽减去etching后膜的线宽的差值

DryEtching形状评价

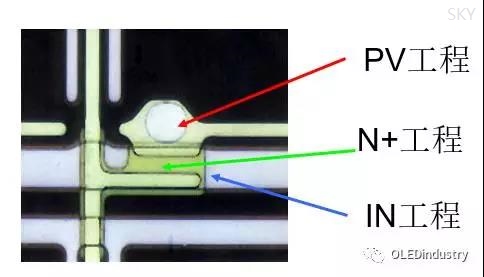

断面形状(Taper)

Taper系指蚀刻后的断面倾斜度,是蚀刻制程中相当重要的要求,与后续沉积之薄膜覆盖性有相当密切的关系。

CDLoss

CD Loss (CriticalDimension Loss)一般又分为单边(Single side)和双边(Both side)CD loss。

干蚀刻制程

优点:

1.侧蚀量小(CD Loss小) 2.形状加工控制容易 3.无废水处理问题

缺点:

1.制程参数复杂 2.耗材成本高 3.特气危险性高

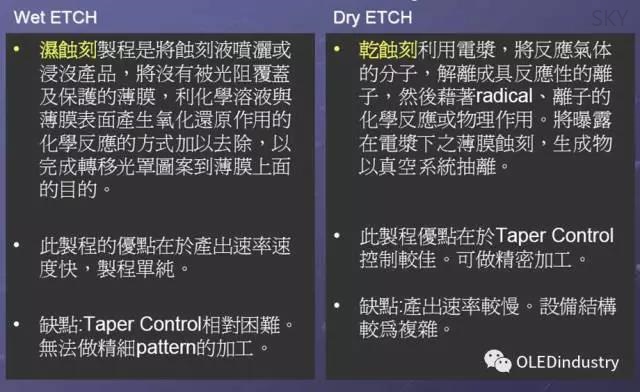

WET制程介绍

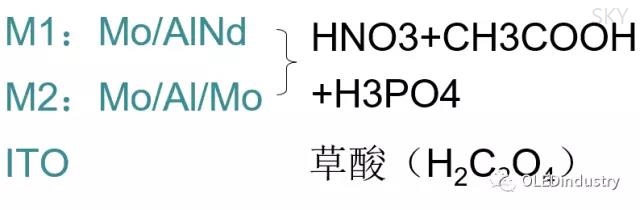

Wet Etchant

Whatis wet etching ?

湿蚀刻是借适当的腐蚀性溶液对所欲去除的膜层利用化学反应来去除的制程。

优点:设备费用低廉,制程单纯且量产速度快等。

缺点:CD loss较大,不易将线宽控制得极为精准等。易有under cut现象。

相比之下,干蚀刻异向性强,线宽稳定性易于控制,缺点为机台设备及维护费用高,量产速度慢。

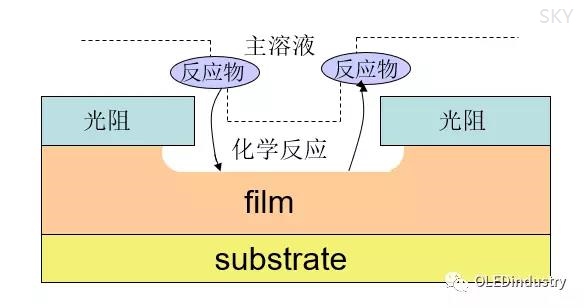

Procedurein wet etching

湿蚀刻反应过程大概可以分为三个阶段:

(1)反应物质扩散到欲被蚀刻材质的表面

(2)反应物与被蚀刻薄膜反应

(3)反应物的产物从蚀刻表面扩散到溶液中,并随溶液排出。

在此三个阶段中,反应最慢者就是蚀刻速率的控制关键,就是说,该阶段的进行速率即是反应速率。

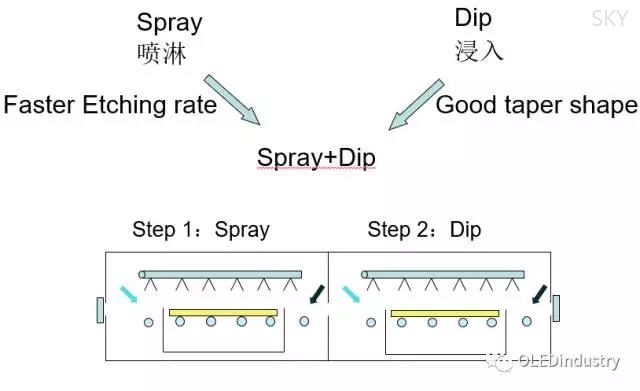

Taper control

Taper:指蚀刻后的断面倾斜度,影响后续沉积薄膜的覆盖性。

对金属膜层及ITO膜层,采用湿蚀刻易于蚀刻速率及Taper等的控制,且设备低廉。

Process control从蚀刻速率、均一性、CD loss基础评价,及蚀刻残留、mura、taper等出发,考虑制程能力。

引用自:OLED industry

*免责声明:本文引用自OLED industry。文章内容系作者个人观点,转载仅为了传达不同观点交流与提升半导体行业认知,不代表对该观点赞同或支持,如果有任何异议,欢迎联系。

电 话:0514-87119331

传 真:0514-87019331

Copyright @ 2021 江苏志文半导体科技有限公司

版权所有苏ICP备18036780号-1